研究领域简介:

科研组具有丰富的分离工艺的研发经验,多年来承担国际科技攻关项目、国家省部和公司科技研发项目三十多项,发表研究论文100多篇,其中李青松教授在国外权威杂志《Nature》发表研究论文两篇(其中一篇为第一作者)。研究方向包括萃取分离工艺、超临界萃取、吸收工艺、膜分离、吸附分离、共沸精馏、萃取精馏、反应精馏等。目前开展的主要科研工作有柴油添加剂的合成与精制(聚甲氧醚)、催化油浆萃取精制、催化油浆的交联生产沥青、溶剂脱沥青技术研究、新型油田助剂的合成与应用、石油磺酸盐的分离与精制,煤气中萘的吸收,渗透汽化膜分离C5馏分等。

课题组在溶剂萃取和特殊精馏分离方向达到了国内领先、国际一流的水平,从相平衡理论和模型的基础研究,汽-液和液-液平衡数据测定,到小试连续分离工艺和设备、萃取中试及工业放大研究,都具备一整套完善的研究体系。实验室建立了各种形式的连续萃取设备,从小试到中试放大装置,从常压萃取设备到高压及超临界萃取设备。课题组从事精馏、萃取工艺研究多年,具有丰富的研发经验,先后成功的完成稀醋酸废水回收利用,柴油、蜡油的溶剂萃取精制,催化油浆萃取精制,溶剂脱沥青技术研究,石油磺酸盐的分离与精制等重大项目。

本课题组科研实验室面积共计400多平方米,配备很多大型科研仪器设备,例如4台先进气相色谱仪,1台质谱仪,激光粒度仪,三级离心萃取器,振动筛板萃取塔(小试),耐酸脉冲填料萃取塔(小试),振动筛板萃取塔(中试),超临界萃取分流仪(高压萃取设备),精馏装置,膜分离装置,吸收装置,石油釜式蒸馏仪等一系列分离设备,同时还有配套的溶剂回收装置以及数个汽液相平衡釜和液液相平衡釜用于基础相平衡的研究。

部分研发项目简介:

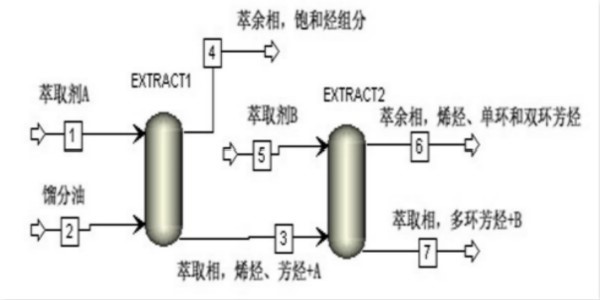

Ø柴油、蜡油的溶剂萃取精制项目简介

随着全球性原油的变重变劣,在原油加工过程中,会产生大量的重油,本项目针对孤岛蜡油的加工利用这一实际问题,采用溶剂萃取精制技术,通过合适的萃取剂,将孤岛蜡油分离为富含饱和烃的抽余油和富含芳香烃的抽出油这两个组分。通过溶剂精制后得到的抽余油中饱和分的含量要明显高于原料油中饱和分的含量,芳香分和胶质的含量明显低于其在原料油中的含量。抽出油与之相反。富含饱和烃的抽余油既可以用作苛刻条件下制备石油磺酸盐的原料,也可以用作轻质油品的调和组分。富含芳香烃的抽出油既可以用作温和条件下制备石油磺酸盐的原料,也可以经过二次抽提后制备高芳烃环保橡胶油品,从而大大提高了孤岛蜡油的经济价值。

Ø催化油浆萃取精制项目简介

针对催化油浆机械杂质含量高,芳烃可裂化性能低的特点,导致催化油浆只能作为低价燃料油进行出售。为了开拓催化油浆的利用途径,提高经济效益,本课题组经过试验探索采用催化油浆萃取精制工艺进行研究:采用部分溶剂对重质芳香烃、胶质及沥青质的强溶解能力而进行萃取精制,分离油浆中的饱和分与重质芳香分的。通过溶剂精制后得到的抽余油中饱和分的含量要明显高于油浆中饱和分的含量,芳香分和胶质、沥青质的含量明显低于其在油浆中的含量。抽出油与之相反。由于抽余油中含有高含量的可裂化的饱和烃,因此抽余油可以作为优质的催化裂化的原料返回FCC装置,也可以作为燃料油的调和组分生产各种标号的燃料油;同时由于抽出油中含有高含量的重质芳香烃组分,因此可以进一步进行溶剂萃取精制生产高芳烃橡胶油和生产针状焦等附加值较高的产品。

本课题组与中石油天然气集团公司合作开展《催化油浆及糠醛抽出油资源综合利用研究》项目,成功研发出船用残渣燃料油RME(F)180、RMG(H.K)380系列油品以及KA系类8520高芳烃橡胶油品。并申请专利①一种新型的催化油浆脱固絮凝剂;②一种萃取催化油浆芳烃的新方法,同时发表相关论文。

Ø稀醋酸回收新萃取工艺

1%-10%的醋酸水溶液回收是国内外研究的难点。随着糠醛、醋酸酐、醋酸纤维等产业的迅猛发展,大量含低浓度醋酸的废水产生,由于稀醋酸回收技术的不成熟,该废水处理不彻底或者不处理直接排放到环境中,严重危害环境,同时造成资源浪费。针对这一实际问题,本课题组采用萃取法分离回收醋酸稀溶液。用液液相平衡法,测定了大量醋酸-水、甲酸-水体系的相平衡数据,填补了该领域基础数据的空白。在此基础上,研制出了萃取剂进行萃取实验,在最优的萃取条件下,萃取率可达98%。溶剂回收工艺可以使萃取剂完全再生,得到可循环使用的萃取剂和达到工业级标准的精制醋酸。通过该工艺处理的废水可以直接排放或循环使用。整套工艺成本低,能耗低,高效利用资源,经济价值高,同时解决了环境污染问题。该工艺同样适用于稀甲酸及其他脂肪酸溶液的回收。

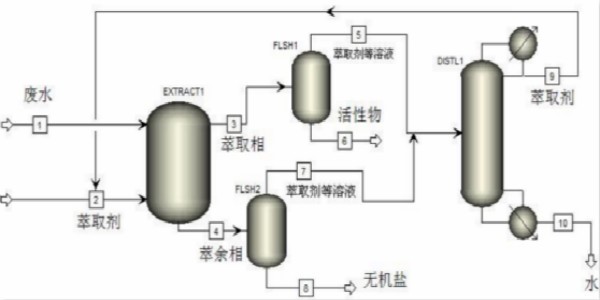

Ø石油磺酸盐分离精制项目简介

石油磺酸盐作为应用较广的一类阴离子表面活性剂,在三次采油中发挥着重要作用。石油磺酸盐是以富芳烃的原油或石油馏分油为原料,经过磺化中和反应得到的产物。磺化中和后的产物经沉降分层,得到含有表活物和无机盐的盐水相与含有大量未磺化油的石油磺酸盐粗产品。工业生产磺化产品时存在的主要问题有以下几个方面:

(1)盐水相中的石油磺酸盐回收困难。胜利油田石油磺酸盐生产中的盐水相含有8%~20%的强亲水性石油磺酸盐,30%~40%的无机盐。若此盐水不经妥善处理直接排放到河流中,会造成水体的严重污染。如将其直接送往污水处理厂,由于石油磺酸盐的难降解性,每吨盐水处理费用为130元,成本较高,且不能回收有价值的石油磺酸盐。采用降温结晶或蒸发的方法都不能将石油磺酸盐和硫酸铵分离,无法回收高纯度的石油磺酸盐。

(2)石油磺酸盐粗产品中未磺化油的分离困难。大庆油田年产20万吨石油磺酸盐,石油磺酸盐产品中含有43%的未磺化油,若不加分离直接注入地层,每年浪费大约8万吨油,导致不可再生资源的严重浪费。并且产品中大量未磺化油的存在不仅影响产品质量,还会降低石油磺酸盐的驱油性能。由于石油磺酸盐中的油溶性分与未磺化油的极性接近,在分离过程中会随未磺化油一起脱除,从而导致石油磺酸盐界面性能的降低。尤其是大庆的石油磺酸盐,大部分是油溶性的石油磺酸盐,且未磺化油的含量又较高,所以未磺化油的保效分离更困难,目前还没有一条能保效分离未磺化油的工艺,相关文献报道仅局限于实验室分离提纯石油磺酸盐,不能工业应用。

(3)清晰分离石油磺酸盐组分较困难。石油磺酸盐的组成和结构复杂,由于杂质、盐效应和未磺化油的影响,直接表征此混合物较困难。目前已有的分析表征方法存在各种问题,如行业标准SY/T 6424—2000不能准确地分析未磺化油和石油磺酸盐的含量,质谱法也不能直接分析复杂的石油磺酸盐产品的组成。所以亟需一套系统、完整、准确的分析表征方法。为了提高驱油效果,避免极性差异较大的石油磺酸盐组分在地层中的色谱分离现象的发生,需要按极性分离石油磺酸盐组分,从而更好地进一步复配,提高产品的稳定性和驱油效果。实现工业化的石油磺酸盐组分分离工艺对后续的复配研究具有重要的意义。

本课题组针对上述问题对石油磺酸盐进行分离工艺的研究。主要成果包括:

①成功地从高盐水中回收纯度高达98%的强亲水性石油磺酸盐,同时脱除无机盐,并使处理后的水可回用,达到了节能环保和提高经济效益的目的。

②建立了比行业标准更能准确分析未磺化油和石油磺酸盐组分含量的柱层析法。通过筛选合适极性的洗脱剂,可将石油磺酸盐清晰地分离为未磺化油、油溶性组分、中间性组分和水溶性组分。

③在间歇实验优化工艺条件的基础上,成功研发了一条从油溶性分含量较高的石油磺酸盐中有效分离未磺化油的连续工艺。此工艺应用于大庆油田石油磺酸盐产品中未磺化油的分离,可创造利税2亿元/年,回收未磺化油6万吨/年。

④为了提高驱油效果,成功地研发了一条将石油磺酸盐分离为油溶性分、中间性分和水溶性分的连续逆流萃取工艺,有利于更好地进一步复配。

ØROSE工艺超临界溶剂脱沥青技术改进及应用

由于石油资源、市场供应和环境保护等方面的原因,重油较多,要求石油产品结构轻质化,特别要求以低硫燃料油取代高硫渣油燃料。溶剂脱沥青工艺作为渣油加工方法,生产裂化原料或加氢脱硫原料日益受到重视。ROSE工艺可使用丙烷到己烷做溶剂,以常压渣油或减压渣油为原料,利用亚临界抽提-超临界溶剂回收,生产光亮润滑油料、催化裂化料、加氢裂化料、胶质和沥青。提高脱沥青油收率,降低能耗和设备投资。

目前我国溶剂脱沥青应用现状在装置大型化、换热优化、工艺模拟软件、硬沥青处理等方面与国外存在一定差距。ROSE工艺是国际最先进的脱沥青技术,设备耗能低、投资少、脱油率高,可同时生产脱沥青油、脱油沥青和树脂三种产品,处理硬沥青效果较好,在我国有应用前景。李青松曾在美国工作数年,研发改进ROSE工艺,归国后也一直研究该技术的改进及其在中国的应用,我们能够提供完善的技术咨询和技术服务。

Ø巯基乙酸生产中含20%氯化钠废水中的乙酸乙酯的回收及降低废水的COD

高盐废水成为比较难处理的废水之一。本工艺就是针对高盐废水,采用简单的萃取和精馏分离工艺将其中的乙酸乙酯回收,变废为宝。然后,采用吸附的技术将此高盐的废水的COD从20000降到了3000以下,再经过进一步处理,达到了排放和回用。此技术在回收有机物方面和降低COD方面有较好的发展前景。此工艺成熟,工艺简单,可以推广到其他废水的处理当中。

Ø石油磺酸盐生产中高盐有机废水的处理和其中表活物的回收

随着石油的开采,提高石油采收率成为当前面临的严峻课题,三次采油用石油磺酸盐是提高采收率用量最大的化学品之一。但在石油磺酸盐生产中会产生大量的既含表面活性物产品又含硫酸铵的高盐废水,直接排放既造成产品浪费又会污染环境,而当前这种高盐废水的有效处理是个难题。

该技术通过开发萃取、精馏等新工艺既脱除废水中的无机盐又回收产品石油磺酸盐,最终达到既保护环境又能变废为宝提高企业经济效益的目的。该工艺所得产品纯度高,用作驱油剂具有表面活性强,与原油配伍性和水溶性好的优点,回收所得无机盐硫酸铵可作化肥使用。

该技术研究成熟,可广泛应用于石油磺酸盐生产工艺中废水以及酸渣等的处理回收利用。处理工艺安全稳定、能耗很低,投资少、经济效益非常高。

Ø石油磺酸盐生产中的分离油和脱盐新工艺

三次采油用石油磺酸盐是一种性能优良的驱油用剂。但在生产过程中,磺化产品中会含有大量的未磺化油和无机盐,直接影响了产品质量。

该技术通过开发萃取、精馏等新工艺逐次分离磺化产品中的油和无机盐,达到提高产品质量同时又回收未磺化油,提高企业经济效益的目的。该新工艺得到的石油磺酸盐产品用作驱油剂具有表面活性强,与原油配伍性和水溶性好的优点。

该技术成熟,可广泛应用于石油磺酸盐生产中油、表面活性物和无机盐的分离,工艺简单、投资少、经济效益高 。

Ø废三乙基铝的回收利用

三乙基铝用途广泛,主要是作为齐格勒--纳塔型催化剂的重要组分。 聚烯烃生产过程中三乙基铝废料,由于其化学性质活泼,接触空气自燃,遇水爆炸,因此,对正常生产及废液处理存在严重的安全隐患。

该技术首先通过对废液中三乙基铝进行稳定性改造,将其转化成稳定物质;之后再进行效益性处理,使其转化成安全有用的产品丙酸钠(食品添加剂或杀菌剂)和丙酸。最终达到既保护环境、降低生产风险又能变废为宝增加企业经济效益的目的。其产品纯度较高,能够达到市场要求。

该技术已成熟,可广泛应用于齐格勒型废催化剂及其它含三乙基铝废料的回收利用。处理工艺安全稳定、投资少、经济效益高。

Ø含过氧化物的废催化剂异十二烷的处理与精制

在聚烯烃的生产过程中,催化剂助剂异十二烷发生氧化产生了不稳定的过氧化物,由于过氧化物易燃易爆的性质,所以限制了它的循环利用。我们采用了一种简洁有效的方法可以除去其中99%的过氧化物,并对处理后的催化剂进行精制可回收98%的产品,就可以得到完全符合生产要求的催化剂助剂。该技术具有步骤简洁、处理迅速、效果显著等优点,由于放大效应的影响很小,所以该技术已经是一项很完善很成熟的技术。并且可以推广应用于其它的有机过氧化物的处理和一些有机催化剂的处理。对于年消耗300吨的生产单位,日处理量只有1吨左右,所以该技术投资规模小,效益显著,并具有可持续发展的重要意义。

课题组合照